Groupe AGS : l’usinage complexe au service de l’aĂŠronautique et de l’aĂŠrospatial

Avec sa filiale CFP basĂŠe Ă Argenteuil, le Groupe AGS a depuis près de 50 ans fait le choix de la haute technicitĂŠ, en dĂŠveloppant des savoir-faire dĂŠdiĂŠs Ă l’industrie aĂŠronautique et l’aĂŠrospatiale. DĂŠcouvrons l’un des derniers projets en date : l’usinage d’une ĂŠquerre de vibration pour l’entreprise SODERN, filiale d’Ariane group, concepteur de composants d’orientation pour satellites.

Cette publication se fait avec l’autorisation de SODERN.

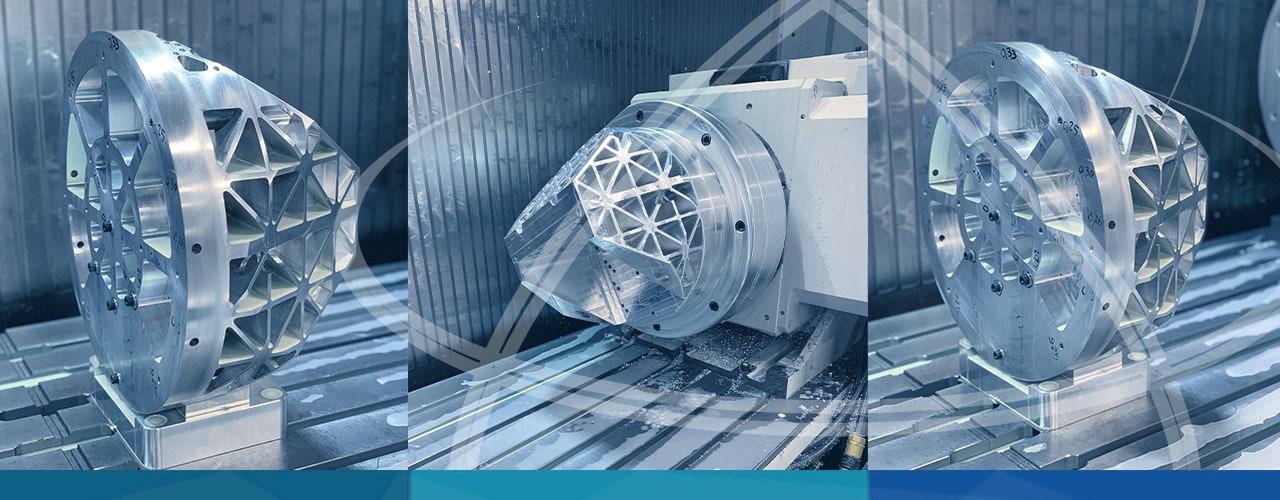

Un exemple d’usinage complexe pour l’aĂŠrospatial : une ĂŠquerre de vibration pour composants de satellites

Les enjeux de la qualitĂŠ pour des essais vibratoires en aĂŠrospatial

Que ce soit pour l’aĂŠronautique ou l’aĂŠrospatial, les enjeux financiers et les forces engagĂŠes nĂŠcessitent des processus normĂŠs et des composants d’une grande fiabilitĂŠ Ă chaque niveau de l’industrialisation. Or cela passe ĂŠgalement par une phase de tests spĂŠcifiques, qui doivent ĂŞtre effectuĂŠs dans un environnement bien dĂŠfini par un cahier des charges.

Pour un composant de satellite, les essais en vibration garantissent qualitĂŠ et durabilitĂŠ, en prĂŠvenant tout risque de dĂŠficience durant la mise en mouvement de la pièce. C’est donc une ĂŠtape primordiale, et l’ĂŠquerre de vibration doit rĂŠpondre Ă un cahier des charges de haute exigence pour attester de la fiabilitĂŠ des tests sur des composants de satellites.

Des conditions d’usinages extrĂŞmes

L’ĂŠquerre de vibration rĂŠalisĂŠe pour SODERN a ĂŠtĂŠ usinĂŠe dans un bloc en aluminium : un cylindre de 600mm de diamètre par 600mm de hauteur. La difficultĂŠ d’usinage pour une telle pièce rĂŠside dans la complexitĂŠ de la gĂŠomĂŠtrie de la modĂŠlisation, mais surtout dans la profondeur d’usinage (300 Ă 350mm) sur des rayons de très faible amplitude. Le recours Ă de longues fraises de de 2mm de diamètre a ainsi nĂŠcessitĂŠ une grande maĂŽtrise des matières et des processus pour ĂŠviter tout phĂŠnomène de flexion ou de glissement de la fraise lors de l’enlèvement de matière.

Pour cette pièce Ă l’usinage complexe, il aura fallu plusieurs centaines d’heures sur une HPM (High Precision Machine) Mazak VTC-810 et l’intervention de deux techniciens expĂŠrimentĂŠs : un programmeur et un opĂŠrateur machine. Contrairement Ă un processus HSM (High Speed Machining), un tel projet privilĂŠgie la qualitĂŠ de la prĂŠcision Ă une vitesse d’exĂŠcution non compatible aux exigences du cahier des charges.

L’usinage 5 axes : productivitĂŠ et haute prĂŠcision

Pourquoi un usinage 5 axes ?

L’usinage sur des machines-outils 3 axes permet de retirer de la matière Ă un bloc Ă l’aide d’une fraise en mouvement sur 3 axes linĂŠaires X, Y, Z. Cela peut ĂŞtre suffisant pour la fabrication de pièces mĂŠcaniques sans grande profondeur, duretĂŠ ou ne nĂŠcessitant qu’une prĂŠcision limitĂŠe.

Pour l’ĂŠquerre de vibration et la grande profondeur d’usinage demandĂŠe, il a cependant fallu une machine capable de plus de flexibilitĂŠ, avec 5 axes linĂŠaires. L’outil peut ĂŞtre dĂŠplacĂŠ dans toutes les directions et tourner autour de deux axes A et B supplĂŠmentaires pour approcher au plus près de la pièce.

Une prĂŠcision plus grande, une vitesse accrue et moins de vibration, une machine 5 axes va ĂŠgalement nĂŠcessiter moins de manipulations humaines, sources d’erreurs potentielles. Une fois la pièce en place, la programmation est lancĂŠe sur commande numĂŠrique et la machine accède avec prĂŠcision Ă toutes les zones Ă usiner.

Un haut niveau d’exigence pour des marchĂŠs de pointes

Au niveau de la machine-outil comme au niveau du savoir-faire technique, l’usinage 5 axes est nĂŠcessairement plus exigeant que l’usinage 3 axes. Les process et la programmation sont plus pointus pour l’usinage sur 5 axes linĂŠaires, avec une utilisation de logiciels CAO et FAO ouverts Ă une modĂŠlisation 3D haute prĂŠcision et regroupant diffĂŠrents modèles de conceptions et mĂŠthodes d’usinage. Les formes et gĂŠomĂŠtries ainsi obtenues peuvent permettre d’optimiser des pièces, en limitant leur poids, leur encombrement, sans perdre des qualitĂŠs physiques et structurelles des matĂŠriaux.

Les pièces, plus complexes, sont davantage susceptibles de subir des variations thermiques et d’ĂŞtre dĂŠformĂŠes. L’expĂŠrience et la maĂŽtrise du programmateur et de l’opĂŠrateur sont donc essentielles, soutenues de plus en plus par l’intelligence et les capteurs dans les machines, pour garantir une prĂŠcision rĂŠpondant aux exigences des industries de pointes.

Une certification de qualitĂŠ pour un savoir-faire Ă la pointe en aĂŠronautique et en aĂŠrospatial

Une expĂŠrience made in France de l’usinage complexe et un investissement dans la technologie

Que ce soit dans le domaine de la dĂŠcoupe laser ou au jet sur le site ATS de SĂŠzanne, la fabrication additive sur le site d’AGS Fusion Ă Izernore, ou l’ĂŠlectroĂŠrosion et l’usinage Ă grande vitesse sur le site de CFP, le Groupe AGS a fait le choix de l’excellence et de la qualitĂŠ made in France pour ses productions.

Des investissements consĂŠquents sont donc rĂŠgulièrement effectuĂŠs pour avoir un parc de machines-outils Ă la pointe de la technologie et surtout une parfaite maĂŽtrise humaine, grâce Ă une ĂŠquipe d’experts bĂŠnĂŠficiant d’un important plan de formation aux savoir-faire historiques comme aux dernières innovations.

Un usinage complexe du prototype Ă la sĂŠrie, pour l’aĂŠronautique et l’aĂŠrospatial

Dans les domaines de pointes, comme l’armement, l’aĂŠronautique ou l’aĂŠrospatial, la qualitĂŠ mais ĂŠgalement la sĂŠcuritĂŠ sont primordiaux. Le passage par la certification est donc indispensable pour assurer le haut niveau d’exigence, de fiabilitĂŠ et de respects des normes strictes.

CFP travaille depuis toujours Ă la crĂŠation de prototypes et Ă l’ingĂŠnierie de processus d’usinage Ă mettre en Ĺuvre par d’autres prestataires, ses savoir-faire sont dĂŠjĂ certifiĂŠs ISO 9001 â système management de la qualitĂŠ.

Afin de pouvoir fabriquer pour ses clients des pièces de sĂŠrie autorisĂŠes Ă voler, le groupe a ĂŠgalement entrepris une certification EN 9100 en phase de finalisation. Le groupe pourra ainsi dĂŠvelopper ses marchĂŠs et faire rayonner son savoir-faire jusque dans l’espace.